Los químicos que fabrican látex, generalmente, comienzan por comprender cómo se utilizará el producto. Esto se debe a que la aplicación de uso final de un polímero en emulsión tiene implicaciones significativas para su diseño. Conocer el uso final..

Los químicos que fabrican látex, generalmente, comienzan por comprender cómo se utilizará el producto. Esto se debe a que la aplicación de uso final de un polímero en emulsión tiene implicaciones significativas para su diseño. Conocer el uso final ayuda al químico a desarrollar la receta correcta, con todos los ingredientes adecuados, lo que tiene como resultado un polímero en emulsión con las propiedades deseadas.

En el famoso libro de Stephen Covey, “Los 7 hábitos de la gente altamente efectiva”, el autor observa que las personas productivas siempre comienzan teniendo en cuenta el propósito. Los químicos que fabrican aglutinantes de látex, de hecho, acatarían esta regla. Esto se debe a que la aplicación de uso final de un polímero en emulsión tiene implicaciones significativas para su diseño. Conocer el propósito ayuda al químico a desarrollar la receta correcta, con todos los ingredientes adecuados, lo que tiene como resultado un polímero en emulsión con las propiedades deseadas.

En este artículo, analizaremos este proceso de creación de recetas para comprender las decisiones que toman los químicos cuando diseñan un aglutinante de látex desde cero. Para hacerlo, resulta útil revisar los fundamentos de la polimerización en emulsión, el proceso utilizado para fabricar cualquier látex sintético. Un polímero en emulsión requiere varios ingredientes, y todos se utilizan durante el proceso de polimerización para crear un polímero en agua:

- Monómeros

- Surfactantes

- Iniciador

- Ácidos carboxílicos y monómeros especializados

Los monómeros son los componentes básicos del polímero. Sin embargo, a la mayoría de los monómeros no le agrada el agua, por lo que se agregan surfactantes para generar entornos similares a celdas denominados micelas, que se forman cuando las colas hidrófobas (poco afines al agua) del surfactante se unen hacia el centro mientras las cabezas hidrófilas (afines al agua) se orientan al exterior, en contacto con el agua. Posteriormente, los monómeros migran de las gotas monoméricas de mayor tamaño al interior de las micelas, donde permanecen protegidos del agua. Luego, las sustancias químicas iniciadoras ingresan a las micelas y desencadenan la polimerización por reacción en cadena que une un monómero a otro, hasta que se forma una cadena larga. Por último, los ácidos carboxílicos y otros monómeros especializados, que se polimerizan en la cadena principal del polímero, pero quedan expuestos en la interfaz de partículas/agua, ayudan a estabilizar el látex.

Si bien el proceso de polimerización básico es el mismo para cualquier látex, cada uno de los ingredientes descritos anteriormente se convierte en un componente que los químicos pueden elegir para lograr un resultado específico.

Elección de monómeros

La primera decisión que enfrentan los químicos es la elección del monómero, que se reduce a comprender las condiciones ambientales del producto final. Si la aplicación de uso final exige que el aglutinante de látex quede expuesto a la luz solar, el material corre el riesgo de degradarse. Esto ocurre a medida que la radiación ultravioleta, que absorbe el polímero, genera radicales libres destructivos, lo que conduce a problemas que abarcan desde pérdida de resistencia y flexibilidad hasta decoloración y agrietamiento.

Los látex acrílicos que se fabrican, por ejemplo, a partir de monómeros de metacrilato de metilo y acrilato de butilo muestran una mejor resistencia a la radiación ultravioleta que los que se fabrican a partir de estireno y butadieno. En consecuencia, las emulsiones acrílicas constituyen una buena elección para aglutinantes que deben demostrar una excelente durabilidad exterior y resistencia a la radiación ultravioleta. Los polímeros en emulsión de estireno-acrílico son otra buena opción para aplicaciones exteriores. Además del rendimiento en relación con la radiación ultravioleta, los látex de estireno-acrílico ofrecen una mayor resistencia al agua, resistencia a la abrasión y dureza, lo que los convierte en un material adecuado para aplicaciones como recubrimientos industriales, recubrimientos de madera, recubrimientos de hormigón, imprimadores, aglutinantes de material filtrante y pintura de señalización vial. Los polímeros en emulsión de estireno-butadieno, a menudo, son la química elegida cuando la exposición directa a la radiación ultravioleta a largo plazo no representa un problema. Los aglutinantes de látex de estireno-butadieno son ideales para aplicaciones que requieren excelente resistencia al agua, alta aceptación de material de relleno, buen equilibrio de tracción y elongación, y buena adherencia a substratos difíciles.

Otra consideración importante al seleccionar monómeros es la temperatura de transición vítrea, o Tg; el rango de temperaturas por encima del cual un polímero amorfo se torna menos vítreo y más gomoso, o viceversa. Los químicos pueden elegir monómeros en combinaciones específicas de duro y blando para lograr una Tg determinada. Por ejemplo, en un copolímero de estireno-butadieno, a medida que aumenta el contenido de estireno, también lo hace la Tg. Por el contrario, si el contenido de butadieno aumenta, la Tg desciende. Al cambiar la relación de estireno a butadieno, es posible influir sobre la Tg y producir polímeros con diferentes características. Las siguientes propiedades mecánicas están directamente relacionadas con la temperatura de transición vítrea:

- Módulo de elasticidad a la tracción, que mide la resistencia a la deformación que tiene un polímero.

- Elongación porcentual, que es una medida de cuánto cambia la longitud de un polímero al estirarlo.

- Resistencia a la tracción, la cantidad de fuerza que puede soportar un polímero antes de romperse.

Elección de surfactantes

Con frecuencia, los surfactantes aniónicos se usan en la síntesis de látex. Se denominan de esta manera porque tienen una carga negativa en su extremo hidrófilo (afín al agua). Los surfactantes aniónicos típicos son los jabones de ácidos grasos, sulfatos y sulfonatos.

Los surfactantes no iónicos, que incluyen óxidos de poli(etileno) de diversas longitudes con una variedad de grupos hidrófobos (predominantemente alquilfenoles, alcoholes primarios, alcoholes secundarios y cadenas de alquilos), también pueden utilizarse durante la polimerización.

En casos poco usuales, los surfactantes catiónicos (aquellos que tienen una carga positiva en su extremo hidrófilo) se utilizan con polímeros en emulsión para aplicaciones de uso final, como la modificación asfáltica.

Tenga en cuenta que los surfactantes proporcionan el entorno (las micelas) para la polimerización. De esta manera, ayudan a proporcionar la estabilidad necesaria para las partículas de látex durante el proceso de polimerización en emulsión. También se pueden utilizar para ayudar a controlar el tamaño de las partículas de látex. El uso de menos surfactante reduce la cantidad de micelas disponibles para contener los polímeros crecientes. En consecuencia, las cadenas poliméricas se alargan y las micelas se dilatan hasta alcanzar mayores tamaños.

Elección de iniciadores

Los radicales libres altamente reactivos son los agentes responsables de estimular la polimerización, y los iniciadores son la fuente de estos radicales. La elección del iniciador, generalmente, depende de dos factores: su solubilidad y su temperatura de descomposición. Debido a que la polimerización en emulsión se produce en una solución acuosa, el iniciador debe ser soluble en agua. Los iniciadores comunes son el persulfato de sodio y el persulfato de amonio. Estas sustancias químicas se someten a fisión homolítica para producir radicales de vida corta, pero altamente reactivos, que migran al interior de las micelas y reaccionan con las moléculas monoméricas.

A temperaturas superiores a 50 °C, las reacciones térmicas impulsan la homólisis de las sales de persulfato. Si se requieren temperaturas más bajas, las sales de persulfato pueden generar los radicales libres necesarios mediante reacciones de oxidación-reducción, lo que proporcionará a los químicos cierta flexibilidad al trabajar con iniciadores.

Elección de carboxilación

Como se abordó, los surfactantes son una parte importante de una receta de polímeros en emulsión, si bien presentan ciertas complicaciones. En la mayoría de las reacciones de polimerización, no todo el surfactante se asienta en la superficie de las partículas, lo que significa que parte del material queda en el agua. Este denominado surfactante libre tiende a aumentar con la sensibilidad a la humedad del látex.

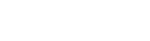

Para contrarrestar estos efectos, en determinadas ocasiones, los químicos agregan un monómero de ácido carboxílico débil, como ácido acrílico, ácido metacrílico o ácido itacónico, en la reacción de polimerización. Estas adiciones se incorporan en la cadena principal del polímero, pero migran a la superficie del polímero para minimizar la energía superficial interfacial. Esto mejora la carga superficial de las partículas, lo que las separa por medio de la repulsión electrostática. Además, estabiliza la formación de partículas y reduce la cantidad de surfactante que se necesita.

La carboxilación también puede fomentar la reticulación después del curado, lo que aumenta la resistencia y dureza del material terminado.

Expertos en diseño

La versatilidad de los polímeros en emulsión y las variables disponibles durante la polimerización los hace muy difíciles de diseñar. Se necesita mucha experiencia para modificar una receta de manera que se adapte a una determinada aplicación. Los químicos de Mallard Creek Polymers colaboran con los clientes para diseñar polímeros destinados a una amplia variedad de industrias. Aportamos conocimiento exhaustivo y numerosos especialistas en polímeros para abordar el desafío de cada cliente. Comuníquese con nosotros hoy mismo para analizar sus necesidades, y cómo una receta de látex de Mallard Creek Polymers puede ayudarlo a abordarlas.

Asegúrese de revisar los demás artículos en nuestra serie Latex 101:

Construction

Construction

Nonwovens

Nonwovens

Adhesives

Adhesives

Textiles

Textiles

Printing & Packaging

Printing & Packaging

Paper

Paper

Paints & Coatings

Paints & Coatings